- 삼표그룹

삼표그룹

- 비즈니스

비즈니스- 건설소재

건설소재

- 콘크리트

콘크리트- 순환자원

순환자원- 인프라

인프라- 기술

기술- 지속가능경영

지속가능경영- 뉴스룸

뉴스룸- 인재채용

인재채용TOP삼표위키삼표위키: 암석은 어떤 공정을 거쳐 골재가 되나요?

2025-01-02삼표위키: 골재 #8

Q 암석은 어떤 공정을 거쳐 골재가 되나요?

골재는 ‘돌’이라고 설명해드렸는데요. 그렇다면, 주변에 흔히 볼 수 있는 돌을 모아다 골재로 쓸 수 있을까요? 정답은 ‘아니요’ 입니다. 골재는 콘크리트 품질에 큰 영향을 끼치는 재료로, 철저한 품질관리를 거쳐 생산해야 합니다.

석산 등의 산림에서 채굴한 암석이나 공사현장에서 발생하는 암석을 발파해 제조하는 골재는 일반적으로 드릴링(Drilling) 작업을 의미하는 천공, 폭약으로 암석을 파괴하는 발파 작업 등이 포함된 생산지에서의 ‘채석’ 과정과, 원하는 입경의 골재를 만들기 위해 골재원으로부터 운반된 원석을 C/P, S/P 등의 전문 설비 시스템을 이용해 여러 차례 잘게 부수는 ‘조쇄’ 과정을 거쳐 생산됩니다. 이를 통해 최종 생산된 자갈 및 모래 형태의 골재들은 레미콘 공장으로 출하되어 그곳에서 시멘트, 물, 혼화재 등과 섞여 건설 현장에서 사용하는 레미콘의 주요 재료로 쓰이게 됩니다.

흔히 우리가 ‘돌’이라고 알고 있는 골재는 콘크리트 전체 용적의 70% 이상을 차지할 정도로 비중이 크고 매우 중요한 건설 기초 자재입니다. 골재의 품질에 따라 콘크리트의 압축 강도와 워커빌리티(Workability)에 미치는 영향 또한 상당하기 때문에 생산 과정에서부터 각별한 품질 관리가 필요합니다. 이처럼 모든 건설 구조물의 뼈대가 되는 재료인 골재는 어떤 과정을 거쳐 제품으로 생산되어 건설 현장에서 사용하고 있는 것일까요?

골재는 골재원 즉, 생산지가 어디냐에 따라 각기 다른 공정을 거치게 됩니다. 먼저 하천이나 바다 등의 자연 상태에서 채취한 천연 골재는 세척 과정을 거친 후 곧바로 현장에서 사용이 가능할 만큼 상대적으로 생산 공정이 간단한 편인데요. 단, 바다에서 채취한 모래의 경우 염분을 함유하고 있어 세척 시에 각별한 주의가 필요합니다. 하천이나 연못 등의 바닥에서 채취한 모래(준설토), 논이나 밭을 비롯한 육상에서 채취한 모래(개답사) 역시 각 생산지의 특징 및 성질을 고려해 꼼꼼히 세척한 후 콘크리트의 주재료인 골재로 변신하게 됩니다.

이처럼 비교적 간단한 생산 공정과 높은 품질을 자랑하는 천연 골재의 고갈로 인해 최근에는 암석이나 기타 원료를 파쇄해 만드는 인공 골재의 수요가 급격히 늘어나고 있는데요. 그 중 가장 많은 비중을 차지하고 있는 것은 석산(채석장)에서 암석을 채굴해 제조하는 산림 골재와, 공사현장 등에서 발생하는 암석을 발파해 제조하는 선별파쇄 골재입니다. 여기서 ‘파쇄(破碎)’란 힘을 가해 암석을 작은 조각으로 깨뜨리는 것을 의미하는 것으로, 가루처럼 잘게 부스러뜨리는 ‘분쇄(粉碎)’의 개념과는 다소 차이가 있습니다.

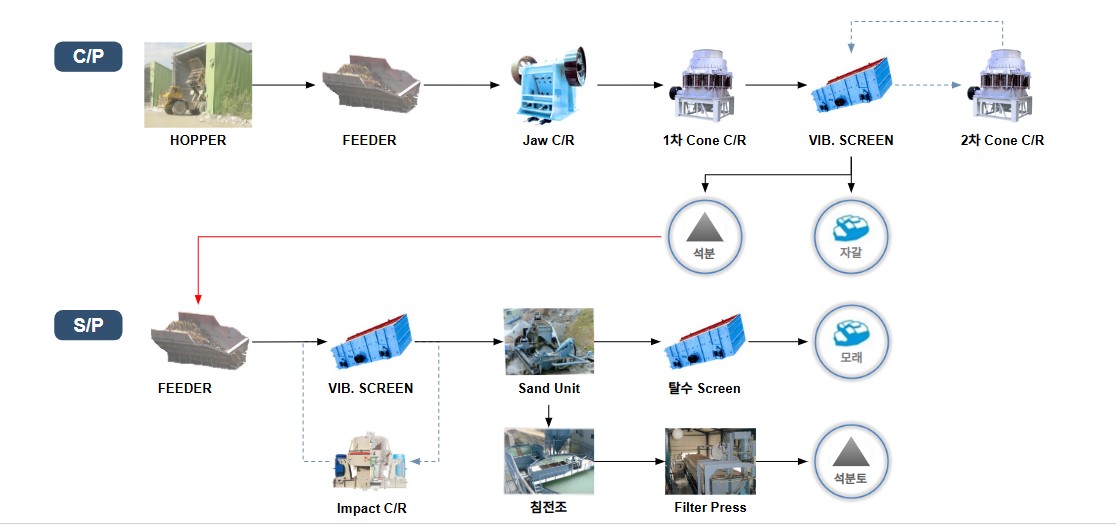

석산과 같은 채석장에서 생산되는 골재는 보통 ‘채석(採石)’과 ‘조쇄(粗碎)’라는 두 가지 과정을 거쳐 생산되는데요. 채석에는 발파에 앞서 드릴링(Drilling) 작업을 진행하는 천공과, 폭약으로 암석을 파괴하는 발파 작업이 포함됩니다. 이렇게 얻어진 돌들을 브레이커(B/K) 장비를 사용해 500mm 이하의 크기로 다시 파쇄하는 과정인 소할 작업까지 완료한 후 이를 원석 운반용 덤프트럭(RDT)에 실어 조쇄 설비가 있는 곳으로 운송합니다. 여기까지가 채석장 현장에서 진행되는 골재의 생산 과정이라면, 다음으로 진행될 조쇄는 각종 설비를 이용해 용도에 맞는 골재를 제조하는 과정이라고 보면 됩니다. 쉽게 말해 조쇄는 원하는 입경의 골재를 만들기 위해 원석을 여러 차례 잘게 부수는 공정입니다. 조쇄에 필요한 설비는 크게 자갈생산용인 ‘C/P(Crusher or Crushing Plant)’와 모래생산용인 S/P(Sand Plant)로 나눌 수 있는데요. 채석 과정을 마친 원석을 투입해 1차는 조 크러셔(Jaw Crusher), 2차는 콘 크러셔(Cone Crusher)라는 분쇄 장비를 이용해 파쇄한 후 비슷한 크기와 모양으로 선별해 분류하는 스크리닝 작업을 거쳐 건설 현장에 출하하는 자갈 형태의 골재가 최종 완성됩니다. 이후 세척과정을 거쳐 먼지와 진흙, 기타 불순물을 제거합니다.

* 용도에 따른 골재의 생산(조쇄) 프로세스

모래는 한 단계를 더 거치는데요. 3차 파쇄 작업에서 주로 사용하는 임팩트 크러셔(Impact Crusher)를 이용해 모래 형태의 골재를 최종 생산하게 됩니다. 임팩트 크러셔는 충격 판이 장치된 로터(Rotor)를 고속으로 회전시켜 원석에 반복적인 타격을 가하는 방식으로 파쇄가 진행되는데요. 보통 10~40mm의 세골재를 투입해 10mm 이하의 세사로 생산할 때 주로 사용됩니다. 임팩트 크러셔 외에도 로드 밀(Rod Mill)과 볼 밀(Ball Mill), 해머 크러셔(Hammer Crusher) 등이 대표적인 3차 파쇄용 쇄석기로 꼽힙니다.

이러한 과정을 통해 최종 생산된 골재는 상차 작업을 거쳐 레미콘 공장 등으로 출하되고, 그곳에서 시멘트, 물, 혼화재 등과 섞여 레미콘으로 만들어지게 됩니다. 현재 건설 현장에서 쓰이고 있는 골재의 전체 공급량 중에서 인공 골재가 차지하는 비중이 70~80%에 이르고 있는 만큼, 대부분의 골재들이 이와 같은 단계별 공정을 거쳐 생산되고 있다고 봐도 무관할 듯 합니다. 여기에 더해 최근 사용 비중이 점차 증가하고 있는 순환 골재 역시 철거 후 폐기 처리된 폐콘크리트를 부순 뒤 운반해 파쇄 및 분리 선별 과정을 거쳐 사용 가능한 순환 골재로 생산, 건설 현장에서 재활용하는 공정을 따르고 있습니다.

한편, 1968년 골재 사업을 개시한 이후 지속적인 투자와 확장을 통해 현재 골재 시장 점유율 1위의 자리를 굳건히 지키고 있는 삼표는 2007년 이후 줄곧 국내 최대의 골재 채취 능력을 보유하고 있습니다. 자체 물류와 대규모 원료조달 조직은 물론, 본사 내 골재품질경영팀을 운영하며 골재 생산의 모든 과정을 통합 관리하는 체계적인 시스템을 구축함으로써 최고의 품질과 노하우를 자랑할 수 있게 된 것입니다. 앞으로도 삼표는 철저한 생산 공정 관리와 품질 관리를 통해 고품질의 골재를 생산, 공급하기 위해 최선을 다할 것입니다.

© 2021 SAMPYO GROUP. All Rights Reserved. - 콘크리트

- 비즈니스